Рубрикатор

События

Наши новости

Новости

Подписка на новости

Опрос

Нужны ли комментарии к статьям? Комментировали бы вы?

Реклама

Дидилев Станислав

В середине 1970‑х годов в США в рамках программы создания РЛС раннего оповещения PAVE PAWS (Precision Acquisition Vehicle Entry Phased Array Warning System — точное определение местоположения подвижного объекта на основе системы предупреждения с фазированной решеткой) широко применялись мощные СВЧ-транзисторы, используемые в импульсном режиме. Однако через некоторое время (1–2 млн импульсов) данные транзисторы стали массово выходить из строя. Причину удалось определить лишь спустя несколько месяцев кропотливых исследований: алюминиевые соединительные проводники внутри транзисторов разрывались, что приводило к отказу. Сначала параметры транзистора ухудшались незначительно, а затем этот процесс лавинообразно ускорялся. Во многом момент отказа зависел от условий работы конкретного транзистора, что существенно усложнило анализ причины неисправности. В результате было упущено много времени и выброшен на ветер не один миллион долларов.

Приведенная ситуация является одним из ярких примеров того, как незнание специфики применения того или иного металла в конструкции транзистора приводит к быстрому выходу из строя последнего. Самое интересное заключается в том, что данная проблема вновь стала актуальной для разработчиков, использующих в импульсном режиме мощные СВЧ-транзисторы, выполненные по CMOS (КМОП) технологии.

Причина кроется в том, что некоторые крупные производители стали выпускать СВЧ-транзисторы, пользуясь тем же техпроцессом (КМОП), что и при производстве обыкновенных микроконтроллеров, не в полной мере учитывая специфику использования данных транзисторов в импульсных применениях.

Каким же образом надежность работы транзистора зависит от входящих в его структуру металлов? Давайте попробуем разобраться.

Поможет нам в этом изображение внутренней структуры мощного СВЧ-транзистора Integra Technologies, приведенное на рис. 1 (в кристалле транзистора, соединительных проводниках и напылении корпуса и выводов используется только золото). Как нетрудно заметить, основными элементами структуры транзистора являются его кристалл, несколько МОП-конденсаторов, используемых в цепях согласования, а также массив соединительных проводников (100-200 проводников). Поскольку мы не рассматриваем ситуации, где выход транзистора из строя вызван нарушением его электрического или теплового режима, у нас остается одна, наиболее вероятная причина возникновения неисправности: нарушение электрического контакта между кристаллом транзистора и прочими элементами его структуры. Почему же происходит это нарушение? Для того чтобы ответить на этот вопрос, вначале необходимо совершить небольшой экскурс в историю.

Рис. 1. Структура мощного СВЧ-транзистора Integra Technologies

В 1970-х годах каждый из производителей мощных СВЧ-транзисторов в США расхваливал применяемую им систему металлизации. Один из производителей (Power Hybrids Inc.) даже запустил рекламу, в которой говорилось, что «алюминий хорош лишь для стремянок и мебели для лужаек, но никак не для мощных СВЧ-транзисторов». Данная реклама была довольно близка к истине, поскольку еще не были решены проблемы, связанные с электромиграцией внутри структуры транзистора, использующей алюминий. В то время мощные СВЧ-транзисторы, работающие на частотах 1-3 ГГц и в структуру которых входил алюминий, сохраняли работоспособность лишь в течение нескольких недель, в лучшем случае — месяцев.

Однако время шло. Разработчики и производители транзисторов стали лучше понимать процесс электромиграции и научились с ним бороться (в основном за счет увеличения сечения токоведущих областей кристалла и использования специальных структур, например, таких как Al-Cu-Si). Это позволило создать транзисторы, с алюминием в структуре кристаллов, с теоретическим сроком службы (ограниченным эффектом электромиграции) порядка 50-150 лет. Затем на рынке появилась LDMOS-технология (смещенно-диффузная МОП-технология на основе кремния), и борьба золота с алюминием продолжилась с новой силой. Появились даже заявления о системах металлизации, совсем не использующих золото, как будто металлизация золотом стала чем-то устаревшим, хотя, конечно, это не так. Сейчас и золото, и алюминий активно применяются в кристаллах и элементах конструкции СВЧ-транзисторов. Просто необходимо тщательно учитывать особенности того или иного металла.

Если сравнивать электрические и физические свойства золота и алюминия (представленные в таблице), не принимая во внимание их стоимость, то, несомненно, золото окажется в выигрыше. Технологически более удобный, с хорошими электрическими и физическими свойствами, данный металл применяется в тех случаях, когда от транзистора требуется повышенная надежность. Алюминий же занимает свою нишу и используется в основном там, где не требуется высокая надежность, зато критична цена.

Таблица. Сравнение свойств золота и алюминия применительно к использованию данных металлов в структуре транзисторов

| Золото | Алюминий |

| Удельное сопротивление: 2,1х10 -6 Ом*см | Удельное сопротивление: 2,6х10 -6 Ом*см |

| Теплопроводность: 300 Вт/(м*К) | Теплопроводность: 220 Вт/(м*К) |

| Химически относительно инертно | Химически активен: легко окисляется и коррозирует |

| Температура плавления: |

1063 °C

660 °C

Теперь вернемся к причинам, вызывающим нарушение электрического контакта между кристаллом транзистора и прочими элементами его конструкции. Можно выделить две основных причины: разрушение соединительных проводников и проблемы в интерметаллическом соединении в точке крепления соединительного проводника на кристалле транзистора или других элементах его конструкции (например, выводах).

Что касается проводников, то причина их разрушения достаточно очевидна: при протекании по ним импульсного тока (приводящего к их нагреву) они расширяются, а затем при остывании сжимаются. В случае если проводники выполнены из алюминия, который не обладает высокой стойкостью к усталости металла при изгибе, со временем (порядка 10 6 -10 7 циклов) из-за механических напряжений они обрываются. В 2006 году группа инженеров из исследовательского центра Philips Semiconductors в Голландии опубликовала работу под названием "Prediction of high cycle fatigue in aluminum bond wires: A physics of failure approach combining experiments and multi-physics simulations" («Предсказание усталости материала алюминиевых соединительных проводников при многократной циклической нагрузке: определение параметров процесса путем объединения экспериментальных данных и математического моделирования физических процессов»). В своей работе инженеры постарались проанализировать физику процесса и выявить основные факторы, приводящие к обрыву проводников, а также разработать математические модели, достоверно описывающие данный процесс. Эту работу сложно привести здесь целиком, поэтому ограничимся изложением ее основ-ных моментов. Тем же из читателей, кто желает изучить эту работу более детально, стоит обратиться напрямую к первоисточнику [2].

В работе демонстрируется внутренний вид LDMOS-транзистора, и на его примере показывается, какие именно соединительные проводники подвержены обрыву из-за усталости материала (рис. 2). Также приводится профиль одного из соединительных проводников и демонстрируется, как он меняет свою форму при нагревании под действием проходящего через него тока (рис. 3). Для получения экспериментальных данных была специально создана тестовая сборка (рис. 4), состоящая из 25 разваренных алюминиевых перемычек, соединенных последовательно и установленных на медное основание, которое, в свою очередь, крепилось к радиатору (рис. 5). Параллельно каждой перемычке был подключен диод, который должен начать проводить ток, как только происходит обрыв данной перемычки. Перемычки подвергались воздействию импульсного напряжения постоянного тока с длительностью импульса в диапазоне 10-100 мс и коэффициентом заполнения 50%. Данные условия были выбраны для того, чтобы, с одной стороны, перемычки успевали нагреться, а с другой — чтобы за приемлемое время можно было выявить 70% отказов. В ходе эксперимента использовались четыре по-разному разваренных алюминиевых проводника (рис. 6) и постоянно контролировалось напряжение каждой тестовой сборки. Как только одна из перемычек обрывалась, это приводило к скачкообразному увеличению напряжения (на графике появлялась своеобразная «ступенька», хорошо видная на рис. 7, где представлены результаты эксперимента).

Рис. 2. Вид LDMOS-транзистора со снятой крышкой (фрагмент соединительных проводников, использующихся в транзисторе, увеличен; красной стрелкой отмечены проводники, наиболее подверженные обрыву из-за усталости материала)

Рис. 3. Изменение формы соединительного проводника при его нагревании (пунктиром показана начальная форма проводника)

Рис. 4. Тестовая сборка, использованная для получения экспериментальных данных (крупно показан фрагмент сборки с разваренными алюминиевыми перемычками)

Рис. 5. Общий вид экспериментальной установки

Рис. 6. Профили соединительных проводников (вверху) и соответствующие им траектории сварочного механизма (внизу)

Рис. 7. Зависимость напряжения на тестовой сборке от времени

Ббльшую часть работы авторы уделяют созданию различных математических моделей, которые смогли бы достоверно описать исследуемый процесс, и сравнению результатов, полученных экспериментальным путем, с результатами моделирования. Нас же более интересуют их выводы. Проведя после окончания эксперимента осмотр поврежденных проводников, авторы отметили интересную деталь: у некоторых проводников в середине появились бороздки, свидетельствующие об усталости материала (что хорошо согласуется с результатами моделирования), однако разрыв всегда происходил в точке первого крепления проводника к поверхности (рис. 8). В завершение своей работы авторы приводят рекомендации по выбору оптимального угла разварки соединительного проводника в зависимости от протекающего через него тока (при определенных параметрах импульса), а также проводят анализ разработанных ими моделей.

Рис. 8. Разрыв алюминиевого проводника под электронным микроскопом (увеличение в 500 раз)

Однако приведенное выше исследование не затрагивает вторую причину, вызывающую нарушение электрического контакта между кристаллом транзистора и прочими элементами его конструкции, а именно: проблемы в интерметаллическом соединении в точке крепления соединительного проводника на кристалле. Откуда же возникает такое соединение? Например, если мы используем кристалл транзистора, выполненный по КМОП-технологии (то есть с применением алюминия), и корпус с золотым напылением (большинство мощных СВЧ-транзисторов имеют золотое напыление на корпусе и выводах для улучшения электрических параметров и обеспечения лучшей теплопередачи между кристаллом транзистора и теплоотводом), то неизбежно происходит контакт золота и алюминия, и мы получаем классическое интерметаллическое соединение. К сожалению, подобные соединения не отличаются высокой надежностью. В процессе работы в месте контакта золота и алюминия возможно появление так называемой «пурпурной чумы» — красноватого соединения AuAl2 с низкой механической прочностью (рис. 9). Увы, не все производители СВЧ-транзисторов полностью принимают во внимание последствия этого эффекта. Некоторые из них все же используют связку золота и алюминия, что пагубно сказывается на надежности транзисторов. С другой стороны, использование в конструкции транзистора (кристалл, соединительные проводники, корпус) только одного металла (золота) позволяет полностью избежать подобных эффектов и вдобавок ко всему улучшить параметры транзистора. Тем более что использование золота позволяет избежать многих технологических проблем, свойствен-ных алюминию (например, неравномерности травления).

Рис. 9. Появление «пурпурной чумы» в месте контакта золота и алюминия

Итог всего вышесказанного очевиден: если в вашем приложении требуется повышенная надежность, и вы к тому же работаете с импульсным сигналом, не стоит применять транзисторы с алюминием. Лучше присмотреться к золоту. И может быть, стоит еще раз взглянуть на таблицу сравнения свойств этих металлов, когда вы будете выбирать транзистор для вашей новой разработки?

Литература

- Bartlow H. The Gold vs Aluminum War Revisited // Applied Microwave and Wireless. October 2000.

- Bielen l., Gommans l., Theunis F. Prediction of high cycle fatigue in aluminium bond wires: A physics of failure approach combining experiments and multi-physics simulations // Eurosime IEEE, 2006.

- Garboushian V., Tanielian A. Gold: The new standard in transistor reliability // Microwaves. luly 1972.

Другие статьи по данной теме:

Если Вы заметили какие-либо неточности в статье (отсутствующие рисунки, таблицы, недостоверную информацию и т.п.), просьба сообщить нам об этом. Пожалуйста укажите ссылку на страницу и описание проблемы.

Читайте также:

- Автоматизированные системы, повышающие активную и пассивную безопасность транспорта.

- Базы данных, используемые при решении задач маркетинга

- Виды норм труда, используемые на предприятии

- Вопрос 1. Основные понятия, используемые в Водном Кодексе

- Вопрос 7. Понятие денежной системы, ее типы и элементы

- Геологические материалы, используемые при проектировании

- Денежные системы, их формы и развитие.

- Информатизация, информационные системы, технологии и средства их обеспечения

- Используемые источники

- Используемые источники

- Используемые источники

- Используемые обозначения

Изоморфная диаграмма подчиняется правилу Хьюма-Ротери: одинаковая валентность, одинаковая кристаллическая решётка, различия в атомарных радиусах не более 15%. Примерами изоморфных систем являются: медь-никель, золото-платина, золото-свинец.

Данная система широко применяется для припоев, так как изменение состава приводит к изменению температуры плавления. При изготовлении микросхем для каждой последующей пайки применяют припой с более низкой температурой плавления.

Растворы золота в кремнии и наоборот очень малы, что трудно изобразить в обычном масштабе. В силу этого преимущества выгодно устанавливать кристаллы микросхем на золотые подложки, а также в держатели и на платы с золотыми выводами. Используют эвтектическую реакцию в качестве основы при механической сварке. Для пайки кристаллов кремния используют также золото и германий (несколько процентов).

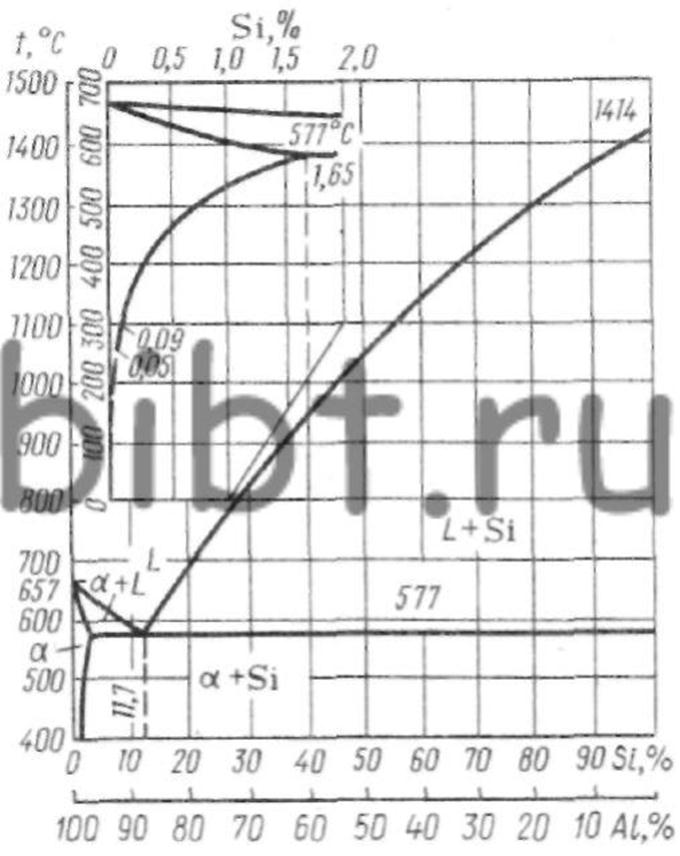

Система особенно важна для микроэлектронной металлизации микросхем из кремния, которая осуществляется алюминием. Из алюминия делают и соединительные проводники. Раствор алюминия в кремнии до 2% на диаграмме показан сверху.

Комбинации более чем из двух элементов образующих химические соединения имеют более сложные фазовые состояния, которые можно разбить на несколько диаграмм.

Соединения подобные

Основные положения методов создания контактов: низкое электрическое сопротивление и высокая механическая прочность – надёжно достигаются при объёмном контакте металлов за счёт сил атомарной связи. В металлических твёрдых телах возникает металлическая связь, когда атомы отдают со своих внешних оболочек электроны, которые вращаются относительно свободно. Получается так называемый электронный газ и возникает сила взаимодействия между свободновращающимися электронами и ядром. Обеспечивается прочная металлическая связь, отличительной чертой которой является периодически повторяющаяся симметричность в расположении атомов. Наименьший объём блоковой или пространственной, или кристаллической решётки характеризующий эту симметрию – это элементарная ячейка.

Основные типы решёток:

1 ОЦК (объёмноцентрированная кубическая)

2 ГЦК (гранецентрированная кубическая)

3 гексогональная

а – количество атомов расположенных на одинаковом расстоянии друг от друга или количество отдельных компонентов связывающих атомы с решёткой.

Различия химических свойств металлов обусловлено спецификой кристаллических решёток.

При механическом контакте различных металлов, как правило, в условиях подвода тепла, различают следующие виды легирования:

1 образование гомогенных кристаллов. Оно наблюдается, когда происходит сварка деталей чистым металлом. Образуется общая кристаллическая решётка, в области соединения наблюдается изменение величины зерна (происходит кристаллизация и перекристаллизация);

2 образование смеси кристаллов. Оно происходит при сваривании металлов с большими физическими различиями (тип кристаллической решётки, атомарные радиусы), следовательно, нет возможности образования общей кристаллической решётки. Для данного случая надёжный механический контакт возможен только при соблюдении жёстких требований при проведении технологического процесса сварки;

3 твёрдый раствор замещения. Он возможен для металлов с одинаковым типом кристаллической решётки и различиями в атомарных радиусах менее 15%. К этому виду легирования стремятся во всех случаях. Данный процесс сильно зависит от температуры и концентрации материалов. Если поглощающая способность твёрдого раствора исчерпана, то образуются новые виды твёрдых растворов при других концентрациях или выделяются интерметаллические (смесь нескольких металлов) фазы и компоненты в чистом виде;

4 твёрдый раствор внедрения. Если размер атомов одного компонента значительно меньше, чем у другого, то возможно внедрение меньших атомов между узлами кристаллической решётки материала с большим размером атомов. Твёрдые растворы внедрения образуют газы (кислород, водород, азот, углерод);

5 интерметаллическая фаза. В этом случае атомы металлов связаны более сложными кристаллическими решётками, чем каждая из решёток пары (Cu3Sn, Cu6Sn, Cu3Al, AuSn4, AuSn, Au2Pb, Ni3S2). У интерметаллических фаз имеется степень дисперсии или толщина интерметаллической фазы, если она больше 1 мкм, то происходит снижение прочности и другие дефекты.

Для получения металлической связи любой из указанных форм необходимо сблизить атомы металлов до межатомного расстояния (10 -10 м) и подать в зону соединения энергию.

Факторы необходимые для образования металлической связи:

1 нагрев – с ростом температуры возрастает подвижность атомов и скорость диффузии, особенно при появлении фазных углов;

2 давление – при деформациях более 50% может возникнуть металлическая связь благодаря диффузии или непосредственному воздействию сил притяжения поверхностных атомов;

3 трение – при взаимном перемещении поверхностей соприкасаются вершины каждой поверхности трения, которая составляет 10 -2 …10 -3 % площади из-за шероховатости поверхностей. В местах соприкосновения происходят пластические течения, и расплав создаёт основание для диффузии и других механизмов металлических соединений.

Большинство методов создания контактных соединений основано на дозированной комбинации давления, нагрева и трения. Всё сказанное справедливо для создания контакта частиц металлических поверхностей, но на практике на этих поверхностях находятся стабильные окислы, что является препятствием для контакта. Загрязнения, окислы и другие поверхностные дефекты удаляют для улучшения связей.

| | | следующая лекция ==> | |

| Фазовые диаграммы и твёрдые растворы | | | Физико-химические свойства флюсов |

Дата добавления: 2014-01-05 ; Просмотров: 515 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

или многокомпонентной системы. Каждая точка на диаграмме определяет числовое значение параметров, характеризующих данное состояние системы. Диаграмма состояния показывает, сколько и какие конкретно фазы образуют систему при данных значениях параметров состояния. Для бинарных систем принято строить диаграмму состояния в координатах «температура – химический состав». Давление обычно полагается равным нормальному атмосферному. Если рассматривается только жидкая и твердая фазы, изменением объема системы пренебрегают. На рис. 5.4 представлена типичная диаграмма состояния системы из двух компонент А и В. По оси ординат откладывается температура системы, по оси абсцисс − весовое или атомное процентное соотношение компонентов.

Буквой α обозначена твердая фаза

вещества А с растворенным в нем ве-

ществом В, буквой β − фаза вещества В

с растворенным в нем веществом А, бу-

букв α + β , α + L и β + L обозначены

смесь фаз или совокупность твердой

фазы и жидкой фазы (расплава).

Рис. 5.4. Типичная диаграмма состояния

состояния определяет области начала

кристаллизации сплавов данных соста-

при охлаждении. Линия солидуса

определяет области начала плавления сплавов данных составов при нагреве. Линия сольвус определяет область параметров, при которых одновременно существуют фазы α и α + β или β и α + β. Точка на диаграмме, соответствующая минимальной температуре плавления, называется эвтектикой (на рисунке эта точка отмечена стрелкой), а соответствующий состав сплава называется эв — тектическим . Для изображенной на рис. 5.4 диаграммы состояния эвтектический состав соответствует приблизительно 60 % компонента А и 40 % компонента В.

Рассмотрим процессы, происходящие при кристаллизации расплава, то есть при переходе системы из жидкого состояния в твердое. Будем считать, что содержание обоих компонентов в сплаве одинаково и равно соответственно 50 %, а сам он находится в жидком состоянии (точка 0 на диаграмме). Если охлаждать расплав, то есть перемещаться по диаграмме состояния из начальной точки вертикально вниз, то при достижении линии ликвидуса (точка 1 на диаграмме) в расплаве будут образовываться кристаллы фазы β. Состав этой фазы можно определить, проведя горизонтальную линию до пересечения с кривой солидуса, разделяющей области β и β + L (точка 2 на диаграмме). Поскольку расплав при этом обедняется компонентом В, то его новый состав будет определяться точкой на кривой ликвидуса, смещенной вправо от точки 1 (точка 3 на диаграмме). Соответственно этому будет изменяться и состав кри-

сталлов фазы β, образующихся в расплаве в процессе охлаждения. Охлаждение предполагается достаточно медленным, чтобы состояние системы в любой момент времени было равновесным. Это важно, поскольку диаграмма состояния описывает именно равновесные состояния системы.

В конечном итоге при достижении точки эвтектики весь сплав перейдет

в твердое состояние, представляющее собой смесь частиц фаз α и β. При дальнейшем охлаждении сплава состав этих фаз будет изменяться в соответствии с кривой сольвуса.

Рассмотрим примеры диаграмм состояния конкретных бинарных сплавов. Начнем с простейшего случая бинарных систем с неограниченной растворимостью, когда атомы одного вещества в любом количестве могут замещать в кристаллической решетке атомы другого вещества. Неограниченной растворимостью обладают бинарные системы, для которых выполняются правила ЮмаРозери, а именно, оба вещества должны иметь одинаковый тип кристаллической решетки, атомы должны иметь одинаковую валентность, а их размеры не должны отличатся более чем на 15 %. Примерами таких систем являются Cu –

Ni, Au − Pt, Ag – Pd, Si – Ge.

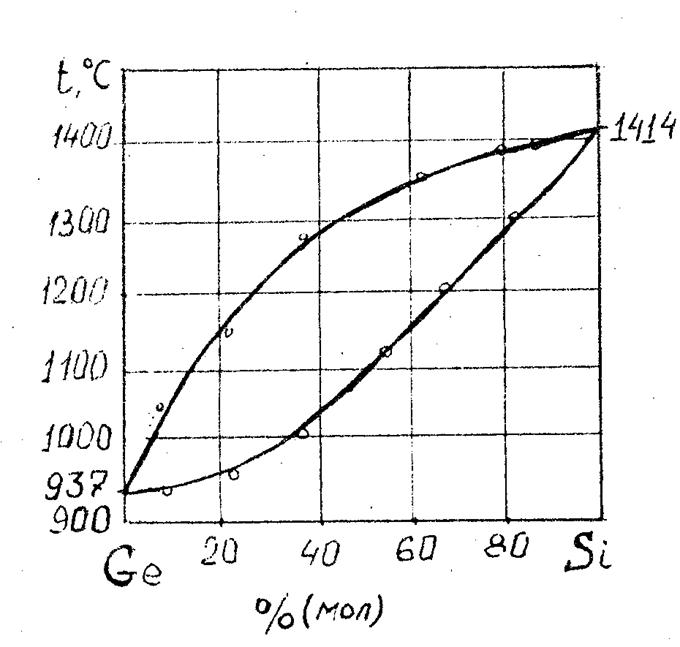

Диаграмма состояния системы Si – Ge приведена на рис. 5.5. На оси ординат отмечены температуры плавления Ge и Si (равные соответственно 973 и 1412 °С). При произвольном соотношении компонентов плавление сплава происходит в некотором температурном диапазоне при одновременном существовании жидкой фазы и кристаллов твердого раствора фазы α, представляющей собой кремний, в решетке которого содержится произвольное число атомов

германия, зависящее от температуры и исходного состава системы. Эвтектической точки диаграмма состояния не имеет. Анализ процесса кристаллизации данной бинарной системы с произвольным соотношением компонентов осуществляется аналогично тому, как это было сделано выше при рассмотрении системы с эвтектикой, которая изобра-

Рассмотрим диаграмму состояния сплава олово − свинец, который широко используется в качестве припоя при пайке. Система Pb − Sn является хорошим примером простой бинарной системы со значительной, хотя и ограниченной растворимостью. Диаграмма состояния этой системы приведена на рис. 5.6.

Точка эвтектики (точка Е на диаграмме) соответствует содержанию олова около 62 %. Температура плавления эвтектики равна 183 °С. Из диаграммы видно, что изменение состава сплава меняет его температуру плавления. Когда требуется провести несколько последовательных паек, то для каждой следую-

щей пайки применяются припои с бо-

лее низкой температурой плавления.

«не потекли» пайки, сделанные ранее.

( предельной ) растворимостью . Зна-

граничной растворимости как

олова в свинце (фаза β), так и свинца

Диаграмма состояния Pb -Sn

соответственно). После полной кристаллизации сплава (при температуре 183 °С) и дальнейшем его охлаждении до комнатной температуры, предельная растворимость обоих фаз уменьшается. Для фазы β, например, равновесное содержание олова в свинце уменьшается с 19 % до примерно 2 %. Если охлаждение происходит достаточно быстро, то это сопровождается перенасыщением фазы β оловом. Такая система далека от термодинамического равновесия. Постепенно это приведет к изменению структуры сплава, сопровождающемуся выпадением частиц олова, и к изменению его механических и электрических свойств. Заметные изменения могут произойти примерно через год. Для того чтобы предотвратить эти негативные явления, оловянно-свинцовые припои легируют специальными добавками, в качестве которых обычно используют сурьму в количестве несколько десятых долей процента.

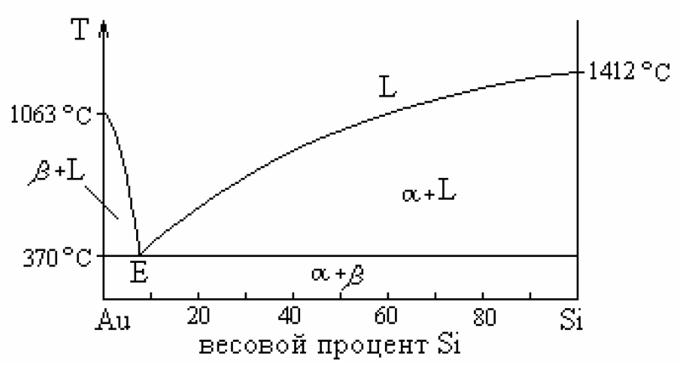

Практический интерес представляет бинарная система золото − кремний, диаграмма состояния которой представлена на рис. 5.7. Растворимости золота

в кремнии и кремния в золоте на-

столько малы, что отобразить это

в выбранном масштабе

ски невозможно. Эвтектика соот-

золоте примерно 6 % . Особенно-

стью данной системы является то,

что температура плавления эвтек-

тики намного ниже, чем у чистых

Диаграмма состояния Au -Si

компонентов (золота и

Это позволяет использовать эвтектический сплав для крепления кремниевых кристаллов к основанию корпуса (пайка эвтектикой).

Разновидностью пайки эвтектическим сплавом Au − Si является соединение кремниевого кристалла с золоченой поверхностью основания корпуса или подложки за счет контактного плавления без введения припоя. Схема процесса показана на рис. 5.8. Кристалл кремния 1 под давлением устанавливается на

контактную площадку 2 из золота, нанесенного на основание корпуса или подложки 3. Толщина золотого покрытия должна быть не менее 6 мкм. Соответствующие покрытия на ситалловых или поликоровых подложках могут быть получены вакуумным осаждением золота. Золотые площадки на основании металлического корпуса целесообразно формировать локальным гальваническим золочением. При нагреве зоны контакта до температур 390 − 420 °С происходит

взаимная диффузия (растворение в твердой фазе) золота и кремния. Вследствие плавного изменения концентрации компонентов по нормали к соединяемым поверхностям возникает слой, состав которого близок к эвтектическому. При указанных температурах в зоне контакта этот слой переходит в жидкую фазу. С момента возникновения жидкой фазы процессы диффузии и растворения ускоряются, а расплавленный слой быстро расширяется.

После отключения источника нагрева и снятия давления, образуется прочное соединение кремниевого кристалла к основанию корпуса. При охлаждении места соединения кристалла вследствие явления сегрегации компонентов может произойти расслоение сплава, что отрицательно скажется на механической прочности соединения. Во избежание этого в процессе соединения на инструмент-прижим оказывается ультразвуковое воздействие, способствующее перемешиванию образующегося расплава. Длительность процесса пайки составляет 3 − 5 с.

Диаграммы состояния, представленные на рис. 5.4 – 5.7, соответствуют бинарным сплавам, не образующих между собой химических соединений. Для некоторых систем при определенных (стехиометрических) соотношениях компонентов могут образовываться так называемые интерметаллические соединения. Примером может служить бинарная система золото − алюминий, в которой могут образовываться интерметаллиды AuAl 2 , AuAl, Au 2 Al, Au 3 Al 2 и Au 4 Al. При соединении золотых проводников с алюминиевым слоем методом термокомпрессионой или ультразвуковой сварки в зоне контакта могут образовываться все из перечисленных выше интерметаллидов. Эти интерметаллиды могут возникнуть и позже, в процессе эксплуатации приборов, в которых имеются соединения проводников из Au к контактным площадкам из Al. Качество контакта золотых проводников к алюминиевым слоям заметно ухудшается и, в конечном итоге, возникновение интерметаллидов может привести к разрушению контакта. Этот эффект известен в литературе как «пурпурная чума» − по цвету одного из интерметаллидов.

1. Каким требованиям должны удовлетворять металлы, используемые для формирования проводников и контактных площадок полупроводниковых ИМС?

2. Нарисуйте структуру эпитаксиально-планарного транзистора с диодом Шоттки и объясните его работу.

3. В чем суть явления электромиграции ионов в проводниках?

4. Как влияет явление электромиграции на свойства металлических проводников? Какие существуют методы, снижающие негативное влияние этого явления?

5. Объясните диаграмму состояния бинарного сплава с эвтектикой.

6. Что такое бинарные сплавы с неограниченной растворимостью?

7. Объясните поведение систем Pb−Sn и Au−Si при их кристаллизации на основе анализа диаграмм состояния.

Последние исследования в области проектирования и технологии электронных средств показывают, что в отличие от традиционной микроэлектроники, потенциальные возможности которой в ближайшее десятилетие, повидимому, будут исчерпаны, дальнейшее развитие электроники возможно только на базе принципиально новых физических и технологических идей. На протяжении ряда десятилетий повышение функциональной сложности и быстродействия микроэлектронных приборов достигалось увеличением плотности размещения и уменьшением размеров элементов, принцип действия которых не зависел от их масштаба. При переходе к размерам элементов порядка десятков или единиц нанометров возникает качественно новая ситуация, состоящая в том, что квантовые эффекты (туннелирование, размерное квантование, интерференционные эффекты) оказывают определяющее влияние на физические процессы в наноструктурах и функционирование приборов на их основе.

Создание таких наноструктур с принципиально новыми свойствами требует и новых технологий, которые получили название нанотехнологий . Нанотехнологии стали активно развиваться в последние 10 − 15 лет и к настоящему времени ученым удалось добиться немалых успехов. Развитие нанотехнологий идет по нескольким направлениям: изготовление электронных схем (в том числе и объемных) с активными элементами, размеры которых сравнимыми с размерами молекул и атомов; разработка и изготовление микро- и наномашин, то есть механизмов и роботов, размеры которых порядка нескольких молекул (микросистемотехника); модификация поверхности твердотельноых объектов посредством манипуляции отдельными атомами и сборка из них наноструктур. Реализация всех этих направлений уже началась. Почти десять лет назад были получены первые результаты по перемещению единичных атомов и сборки из них определенных конструкций, разработаны и изготовлены первые наноэлектронные элементы. По оценкам специалистов, уже в ближайшее десятилетие начнется производство наноэлектронных чипов, например, микросхем памяти емкостью в десятки гигабайт.

Технологическое решение всех этих задач возможно на основе двух подходов. В первом из них используют групповые технологии создания объектов нанометровых размеров с помощью традиционных методов осаждения тонких пленок и литографии. Групповые технологии осаждения пленок характеризуются особенностями, существенно ограничивающими возможности создания структур нанометровых размеров. Из-за одновременного осаждения пленки на различные участки поверхности подложки возникают зерна, дислокации и другие структурные дефекты. Применение методов эпитаксии позволяет преодолеть данные недостатки, однако из-за высокой температуры эпитаксиальных процессов (необходимой для повышения поверхностной миграции атомов) практически исключается возможность получения структур нанометровых размеров.

Другой подход реализации нанотехнологических процессов основан на проведении локальных атомно-молекулярных взаимодействий с помощью сканирующего туннельного микроскопа, а также атомно-силового или ближнепольного оптического микороскопов. Сканирующий туннельный микроскоп, созданный в 1981 г. немецкими учеными Биннигом и Рорером как инструмент для исследования поверхности на атомарном уровне, позволяет осуществлять перемещение и установку зонда в любую точку вблизи поверхности объекта, причем положение зонда относительно поверхности подложки может быть установлено с высокой точностью. Основным узлом таких нанотехнологических установок является нанореактор, формируемый между вершиной зонда и обрабатываемой поверхностью. В процессе локального воздействия на поверхность объекта электрического и магнитного полей направленным образом трансформируются межатомные и межмолекулярные связи вещества подложки и технологической среды. В результате образуются новые структурные композиции вещества: кластеры молекул, локальные образования нового вещества, композиции органических веществ с неорганическими и так далее. Так формируются нужные объекты с нанометровыми размерами. Кроме этого, сканирующая туннельная микроскопия позволяет обеспечить захват отдельных атомов, перенос их в новую позицию на поверхности подложки, атомарную сборку проводников шириной в один атом, локальные химические реакции и так далее.

Осуществление атомных манипуляций в массовом масштабе, пригодном для производства, требует преодоления многих сложностей: необходимости использования криогенных температур и сверхвысокого вакуума, низкой производительности, надежности и воспроизводимости результатов. Гораздо больших успехов зондовые методы достигли в нанолитографии – « рисовании» на поверхности различных наноструктур с характерными размерами в десятки нанометров. Ближе всего к практическим приложениям подошли процессы трех типов: химического окисления поверхности, индуцируемого движущимся зондом; осаждения наноостровков металла на поверхность за счет скачка напряжения на зонде; контролируемого формирования острием зонда на поверхности наноцарапин. Минимальные размеры элементов, создаваемых этими способами, составляют около 10 нм, что позволяет в принципе осуществлять очень плотную запись, но производительность и надежность оставляют желать лучшего. Решение проблемы возможно с помощью специальных зондовых матриц.

Кроме наноэлектроники, на основе нанотехнологий активно развиваются и другие направления: микро- и наноробототехника, позволяющая создать миниатюрные исполнительные механизмы с быстродействием в миллионы раз выше существующих и более сложные робототехнические системы с распределенными механическими устройствами; интегральная нанооптоэлектроника, позволяющая создать солнечные элементы с очень высоким КПД, светодиоды и лазеры с перестраиваемым спектром излучения от инфракрасного до ультрафиолетового, а также другие функциональные оптические приборы.

Многообещающим является также создание наноструктур, в которых роль функциональных элементов выполняют отдельные молекулы. В перспективе это позволит использовать принципы приема и переработки информации, реализуемые в биологических объектах (молекулярная электроника). Природа создала за миллионы лет эволюции самые разнообразные молекулы, выполняющие все необходимые для сложного организма функции: сенсорные, логически-аналитические, запоминающие, двигательные. Зачем разрабатывать и производить искусственные структуры из отдельных атомов при наличии готовых строительных «блоков»? Тем более, что они имеют оптимальную конфигурацию, структуру и нанометровые размеры. Молекулярная электроника входит составной частью в более крупную отрасль − нанобиотехнологию , занимающуюся биообъектами и биопроцессами на молекулярном и клеточном уровнях и держащую ключи к решению многих проблем экологии, медицины, здравоохранения, сельского хозяйства, национальной обороны и безопасности.

Внимание к развитию нанотехнологий в настоящее время во всем мире очень велико. Так, в США действует программа «Национальная нанотехнологическая инициатива». Евросоюз принял рамочную программу развития науки, в которой нанотехнологии занимают главенствующие позиции. Серьезные успехи достигнуты в Японии, где работы в области нанотехнологий ведутся очень давно. В России существует несколько программ по нанотехнологиям («Низкоразмерные квантовые структуры», «Наноматериалы и супермолекулярные системы», «Ультрадисперсные наноматериалы и нанотехнологии»). Ряд важных исследований осуществляется в рамках Федеральной целевой программы «Национальная технологическая база». Согласно оценкам специалистов в области стратегического планирования, сложившаяся сейчас ситуация во многом аналогична той, что предшествовала тотальной компьютерной революции, однако последствия нанотехнологической революции будут еще обширнее и глубже. По многим прогнозам именно развитие нанотехнологий определит облик XXI века, подобно тому, как открытие атомной энергии, изобретение лазера и транзистора определили облик XX столетия.

Разумеется, это не означает, что изложенные в данном учебном пособии технологические методы потеряют свою актуальность, а производство интегральных микросхем и микропроцессоров резко сократится. Еще долго традиционная технология будет существовать совместно с нанотехнологией, хотя и не исключено, что наноэлектронные приборы смогут в будущем значительно «потеснить» существующие микроэлектронные устройства, как в свое время полупроводниковые транзисторы и диоды повсеместно вытеснили из большинства радиоэлектронных приборов и систем электронные лампы.